硫化钠的工业生产方法主要有4种:煤粉还原芒硝法,气体还原法,硫酸钡副产硫化钠法。硫化氢法,根据生产原料限定条件,后 2种方法是不合适的。第2种方法因生产工艺复杂,生产成本高使用受到限制。煤粉还原芒硝法,工艺设备简单,易操作控制 ,对原辅材料要求较低,生产成本低,到目前仍为多数国家所采用,在国内,该法的产量约占总产量的95%以上。因此,工艺路线采用煤粉还原芒硝工艺硫化钠。

工艺流程:

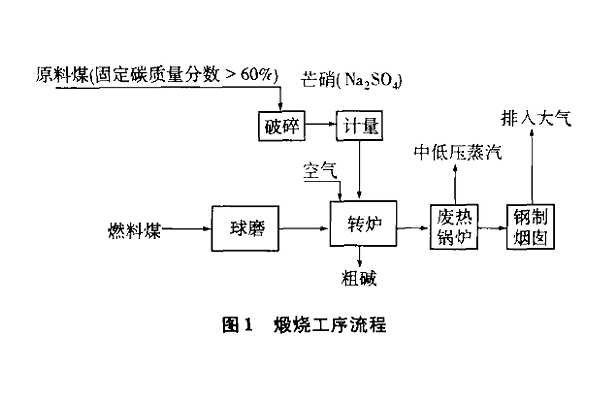

(1)煅烧工序

煅烧工序工艺流程如图1所示

将含固定碳质量分数在68%以上的原料煤破碎至3mm以下,经计量,含硫酸钠质量分数85%的芒硝按照纯煤与纯硝质量比为19%-25%的比例配料,混合均匀,用自动上料机送人转炉内,燃料煤经球磨机磨细到80目左右。由提升机和气流输送装置送人转炉炉膛内燃烧加热,在30-40min内将炉内物料加热到900-950℃,此时,煤部分燃烧而硫酸钠部分熔融,继续提高温度到l050-l150℃。由于反应物中产生的气泡而体积增大,气泡逸出时物料强烈“沸腾”,约15min后,物料体积减小,凝固并粘于炉子内壁上,继续加热,物料变成糊状粗碱体(含Na2S质量分数65%-70%)即可卸出炉外,直接送到浸取工序。

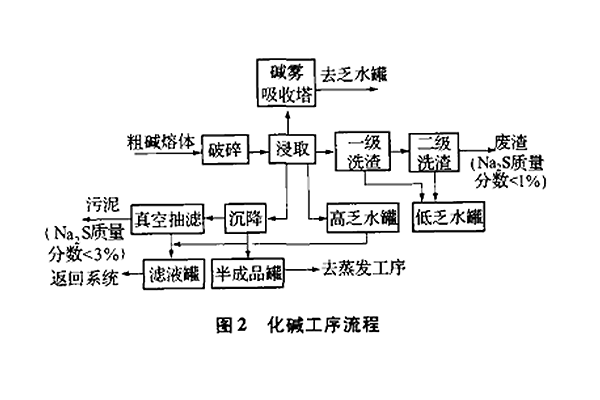

(2)化碱工序

化碱工序流程如图2所示

本工序属物理过程,粗碱熔体(约700℃)由砸碱机砸成碎块,送人热溶槽中用较浓的热碱液进行浸取,然后用较稀的热碱液浸取,这样粗碱中有效成分几乎全部进入液相,用热水洗涤从提渣机排出泥渣,不溶泥渣 Na2S含量达到标准后排出系统外。热溶产生的含Na2S质量分数25%一28%的浓卤经自然沉降后,上层清液即为半成品进入蒸发系统。当生产黄碱时则必须先行精制。下层泥浆在沉降罐内排出后用热水洗涤,用真空抽滤将泥与洗涤液分离,液相返回系统,污泥排出系统外。经浸取及洗涤所产生的稀卤分别进入高低乏水罐,作为下一次化碱用。

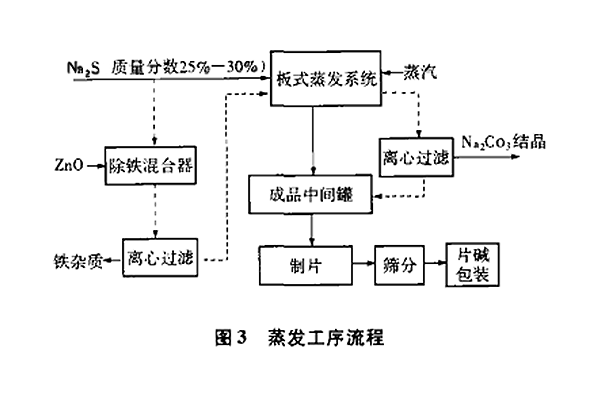

(3)蒸发制片工序

蒸发制片工序流程如图3所示。碱液的浓缩发是在强制循环单效板式蒸发器中进行的。

来自半成品罐质量分数为25%-30%的Na2S料液经预热后用泵连续送入板式蒸发器内,碱液在板内流动,板内用0.6MPa饱和蒸汽加热,经加热后的碱液进入闪蒸器内闪蒸汽化,汽化气体经冷凝后回收再用,碱液用泵强制循环进入板式蒸发器中,最后使质量分数 5%的浓卤浓缩至62%-63%后,经成品罐送入制片机制片。上述过程可制得棕色片碱。生产黄色片碱时,来自半成品罐的含铁杂质的碱液进入带有加热管的除铁混合器内,同时加入适量的ZnO粉末作为吸附剂,进行加热搅拌,停留3min使温度升至82℃,混合器内溶液便生成一种透明琥珀色胶状混合物,此混合物经离心分离除去铁杂质,净化的碱液用泵送入蒸发系统浓缩得到的低铁成品液,由于蒸发采用了闪蒸工艺,其蒸发温度为 132-142℃,此时因Na2CO3在成品液中的溶解度下降,故结晶析出其中的一部分,然后再经离心分离除去Na2CO3晶体,最后可制得低铁、低碳高纯度硫化钠产品。

400-700-8899

400-700-8899

在线留言

在线留言