乙二醇是化工生产中常用的有机原料,主要运用在聚酯塑料的生产中。煤制乙二醇工艺路线主要是将煤制合成气经过酯化、羰基化反应,从而生产出草酸酯,接着将草酸酯与氢气进行反应,生产出乙二醇。由于我国对乙二醇需求量较大,结合我国煤炭资源丰富的现状,煤制乙二醇技术应运而生并且达到了快速发展。据统计,到2020年煤制乙二醇将达到1000万t的产能。随着煤制乙二醇项目的快速上马,煤制乙二醇技术本身的缺陷逐渐暴露,突出表现在废水的处理上,成为限制煤制乙二醇项目达标达产甚至稳定运行的关键因素。近年来,经过煤制乙二醇人的艰苦努力,煤制乙二醇废水处理技术也得到了快速发展。

1、煤制乙二醇生产原理

煤制乙二醇技术为两步法合成乙二醇技术,首先经过酯化、羰基化偶联制得草酸二甲酯,然后草酸二甲酯加氢制得乙二醇,主要反应原理如下:

第一步:

酯化反应

![]()

羰基化反应

![]()

第二步:

加氢反应

![]()

经过以上反应,制得粗乙二醇,在经过乙二醇精制单元,制得聚酯级乙二醇产品。

2、煤制乙二醇废水的来源

在发生酯化反应生成主要产物亚硝酸甲酯的同时伴随着水的生成,年产20万t的乙二醇装置,酯化系统氧气的加入量约为5000Nm3/h,酯化系统生成的水为8t/h,年产30万t的乙二醇装置,酯化系统氧气的加入量约为8000Nm3/h,酯化系统生成的水为12.86t/h。

3、煤制乙二醇废水的复杂性

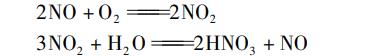

在酯化系统内除了发生生成亚硝酸甲酯的主反应外,还会发生如下副反应生成硝酸,造成废水中含有硝酸。

为了防止硝酸、甲醇在高温下发生反应产生爆炸性事故,在进行甲醇回收之前,采用碱液将硝酸进行中和,从而造成甲醇回收之后的废水中含有大量的硝酸钠。

另煤制乙二醇羰基化和加氢两个主反应均会发生副反应生成甲酸甲酯、甲缩醛、碳酸二甲酯、二乙二醇、二甲醚等,甲酸甲酯、甲缩醛、碳酸二甲酯等酸性物质在碱性环境下也会发生反应生成甲酸钠、草酸钠、碳酸钠等钠盐,造成废水中盐分的复杂性。而二乙二醇、二甲醚在甲醇回收塔属于重组分,残留在废水中,造成废水的COD在8000~10000mg/L,居高不下。综上所述,煤制乙二醇废水具有高盐分、盐分复杂、高COD的特性。

4、煤制乙二醇废水处理技术

4.1 催化硝酸还原技术

4.1.1 处理方案及原理

在催化剂的作用下,硝酸、甲醇、NO反应生成亚硝酸甲酯,达到回收硝酸的目的。

4.1.2 催化剂

催化剂的形状和强度:直径Φ2~3mm,长2~6mm的挤压长条,强度>60N。堆密度0.5~0.6kg/L,液相空速为0.3~1.5h-1。使用寿命>2年,硝酸转化率92%~95%。工艺条件:操作压力0.35MPa,操作温度80~110℃。工艺物料设计流向气相、液相均为上进下出,催化剂床层装填高度每段3m,共3段,催化剂装填量25m3。处理物料中的硝酸浓度为0.2%~15%,气相NO与液相中硝酸的物质的量比为4∶1或略大一点。

4.1.3 操作参数

温度,80~85℃,压力,0.38MPa,气流方式,气液相并流,上进下出,硝酸转化率92%~95%。

4.2 无催化硝酸还原反应釜

4.2.1 处理方案及原理

增加废水在反应器的停留时间,硝酸、甲醇、NO反应生成亚硝酸甲酯,达到回收硝酸的目的。

4.2.2 操作参数

入硝酸还原反应釜气相流量3000Nm3/h,NO含量10%~14%。液相流量2.5m3/h,硝酸含量5%~7%,反应釜操作压力0.25MPa,温度为60~70℃,液位50%。

4.3 无催化硝酸还原反应塔

4.3.1 处理方案及原理

增加废水在反应器的停留时间,硝酸、甲醇、NO反应生成亚硝酸甲酯,达到回收硝酸的目的。

4.3.2 操作参数

入硝酸还原塔反应的气流量为8000~10000Nm3/h,NO含量10%~14%。入硝酸还原塔液相流量10m3/h,硝酸含量5%~7%,反应器操作压力0.25MPa,温度60~80℃,液位50%。

4.4 无催化硝酸还原配套硝酸浓缩技术

4.4.1 处理方案及原理

硝酸浓缩技术为物理过程,主要原理为蒸馏,在负压[30kPa(A)]条件下,将酯化系统的含酸废液进行蒸馏,将硝酸进行浓缩,浓缩之后的硝酸返至硝酸还原进行回收利用,硝酸浓缩塔顶采出水和甲醇,送至甲醇回收塔进行分离,可实现废水盐分的零排放和COD的有效降低。

4.4.2 操作参数

主要操作参数:压力为30kPa(A),塔釜温度为70℃。

4.5 反渗透膜分离+蒸发结晶技术

碟管式反渗透(DTRO)技术是一种高效反渗透技术,相对于卷式反渗透,DTRO技术耐高压、抗污染特点更加明显,即使在高浊度、高SDI值、高盐分、高COD的情况下,也能经济有效稳定运行,更加适应高盐废水的处理。碟管式反渗透DTRO膜浓缩后的浓盐水TDS含量为100000~150000mg/L,回收70%~80%蒸馏水,并采用结晶技术将盐分结晶成固体进行回收利用,多效蒸发工艺和蒸汽机械再压缩工艺,产生的二次蒸汽,压缩后使压力和温度升高,热焓增加,然后送入蒸发器的加热室作加热蒸汽使用,充分利用能量。其产水经过次优分级,分别回用于脱盐水处理和循环水处理系统。DTRO盐截留率为98%~99.8%,结晶的干化固体资源化回收利用,最终达到液体零排放要求。

4.6 反硝化+IC+AO(HBF)生化处理技术

对高浓盐废水设置调节池,保证一定的停留时间,均质水质水量,设置在线电导率监测,电导率高时则开启稀释水泵对高浓原水进行稀释进水。达到进入主体处理单元水质要求后,废水进入反硝化池,通过反硝化反应去除大部分的硝态氮,在反硝化配水池中设置在线pH值监测系统,在反硝化产生碱度和原水的酸度中和后合理调控进入到后续反应系统的pH值。反硝化反应器出水进入IC厌氧反应器,去除大部分的COD。IC出水进入改进型A/O工艺(HBF),进一步去除COD、NH3—N、TN等污染物质,HBF生化工艺出水可达标排放。

5、废水处理技术的对比

将以上废水处理技术总结对比如下:

①催化硝酸还原技术

处理指标:废水出口硝酸降至0.15%~0.2%,COD约为8000mg/L。

优点:固定投资小,可实现酯化副产物硝酸的回收利用,在一定程度上降低废水的盐含量,降低废水的处理难度。

缺点:操作温度较高,具有一定的风险性,受反应平衡的影响,废水出口仍含有一定的硝酸,0.15%~0.2%,需碱中和处理,废水中仍含有一定的盐分,处理仍较为困难,催化剂具有一定的使用寿命,需更换。

②无催化硝酸还原反应釜

处理指标:废水出口硝酸仍处于1%的较高水平,COD约为8000mg/L。

优点:可实现酯化副产物硝酸的回收利用,降低废水的盐含量,降低废水的处理难度,反应较为温和,操作较为简便,无需催化剂。

缺点:受反应平衡的影响,出口硝酸含量仍处于较高的水平,约1%,需碱中和处理,即废水中盐分含量仍较高,单台设备转化率有限,需多台设备罗列,一次性投资较大,反应釜设置搅拌器和夹套热水伴热,由于反应釜为多台罗列,设备运行费用较高。

③无催化硝酸还原反应塔

处理指标:废水出口硝酸可降至0.1%的较好水平,COD约为8000mg/L。

优点:可实现酯化副产物硝酸的回收利用,降低废水的盐含量,降低废水的处理难度,反应较为温和,操作较为简便,无需催化剂,由于采用专有塔内件,液体在还原塔内的停留时间大幅度增加,出口硝酸含量可降至0.1%,废水中的盐分大幅度下降。

缺点:由于该项技术为专利技术,专利转让费较高,一次性投资较大,该技术虽可大幅度降低废水中的盐含量,但仍受反应平衡的影响,无法达到为零的目的,仍需继续处理,另外对于废水中COD降低的效果不明显。

④无催化硝酸还原配套硝酸浓缩技术

处理指标:废水出口几乎不含硝酸,COD约为4000mg/L。

优点:可实现酯化副产物硝酸的回收利用,废水盐含量的零排放,降低废水的处理难度,反应较为温和,操作较为简便,无需催化剂。

缺点:一次性投资较大,由于需要将甲醇、水全部蒸发从塔顶采出,蒸汽、循环水、冷冻水消耗量较大,运行费用太高。

⑤反渗透膜分离+蒸发结晶技术

处理指标:废水出口几乎不含硝酸,COD超过10000mg/L。

优点:技术较为成熟,无需技术专利提供商,技术转让费用低。

缺点:处理过程产生的杂盐属危化品,难以处理。且在运行过程易造成COD的累积以及反渗透膜极易堵塞,造成系统运行较为困难,且一次性投入较大。

⑥反硝化+IC+AO(HBF)生化处理技术

处理指标:盐含量降至800mg/L,COD降至500mg/L。

优点:装置一次性投资较低。

缺点:该技术将酯化反应副产的硝酸通过反硝化转化为氮气,无法实现硝酸的回收利用。目前厌氧型菌种耐盐度有限,需通过稀释降低盐浓度才能进入该装置,水循环大,能耗较高。

6、结语

综上,随着煤制乙二醇技术的进步,煤制乙二醇废水处理技术也在顺应时代要求快速发展,虽然目前技术还存在不尽人意的地方,但未来煤制乙二醇废水处理技术必定向着低能耗、低COD、硝酸充分回收利用、盐分零排放的方向发展。催化硝酸还原技术的开发是煤制乙二醇废水处理技术迈出的重要一步,无催化硝酸还原塔技术的开发可为煤制乙二醇废水处理的一大突破,也为煤制乙二醇技术的发展奠定良好的基础条件。

400-700-8899

400-700-8899

在线留言

在线留言